・「糸切れ」の発生を即座に把握

・IoTの導入効果で稼働率が向上

・従業員の「当たり前」という意識に変化

解決した

課題

・「糸切れ」の発生を即座に把握

・IoTの導入効果で稼働率が向上

・従業員の「当たり前」という意識に変化

小松工場では、機能性やデザイン性を高めた「加工糸」を製造しており、世界で唯一、この工場でつくっている特殊な糸もあります。加工糸は、スポーツウェアや自動車のシート、インテリア素材などに使われています。

強い撚りや糸の巻き付けなどを行う製造工程では、糸に負荷がかかり、頻発する「糸切れ」に頭を悩ませてきました。工場全体で一日平均150カ所の糸切れが発生しており、従来は従業員が工場内を巡回し、目視で糸切れ箇所を確認したうえで、復旧対応に追われていました。機械が24時間稼働する中、すべての糸切れを瞬時に発見するのは不可能です。時には発見までに10分近くかかるケースもあり、これが機械の稼働率を大きく下げる要因でした。また、人海戦術には限界があり、非効率だったと言えます。

また、それぞれの機械の稼働状況は当時、従業員が毎日、勤務後にコンピュータへ入力していました。そのため、一日遅れの情報に目を通すだけでしたので、「今、この瞬間に工場で何が起きているか」というリアルタイムな情報を把握する術はありませんでした。

IoTの効果を実感したという北出事業部長

導入にあたっては、コストに懸念を持っていました。そこで、ICCの担当者の方に相談したところ、費用を抑えるためのサポートに熱心に取り組んでくださったのも、私たちの背中を押してくれました。

糸加工の機械には元々、糸の状態を感知するセンサーが取り付けられていたのが幸運でした。一つ一つの機械に、新たにセンサーを取り付けていたら膨大なコストがかかり、導入を断念していたかもしれません。ただし、センサーから直接、データが抽出できるかは分かりませんでしたので、ICCの担当者の方がメーカーに問い合わせ、抽出が可能だと確認できたのは大きな前進でした。大がかりな設備投資を必要とせず、費用を抑えて導入することができました。

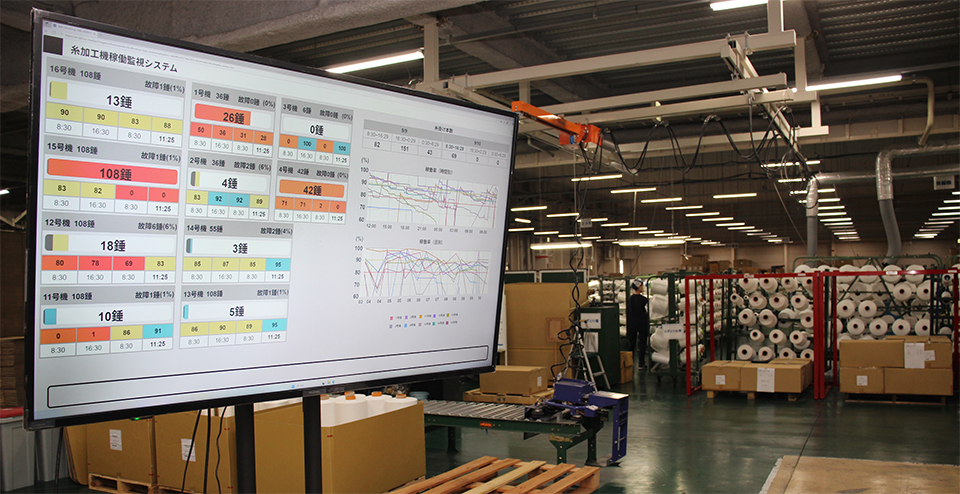

導入後は、糸加工の機械に付いたセンサーのデータをクラウド上で集計し、色分けされた各ラインの稼働状況が逐一表示され、工場内の大型モニターやタブレットでリアルタイムに表示しています。糸切れが発生しているのかが一目で分かるほか、稼働率も折れ線グラフで管理できます。この情報は工場内に勤務している従業員が共有しています。

切れやすい糸や機械を洗い出すことにより、抜本的な改善アクションを起こすことができたことは、次のステージへ進むための重要なターニングポイントでした。

糸切れによる機械の停止時間を極力減らすことができ、生産性のロスを最小限に抑えられました。すると、80%台で推移していた稼働率は、90%以上に改善する日も見られるようになりました。

クライアントへの納期は、糸切れの時間ロスを考慮して決めていましたが、今回の稼働率のアップは思いのほかプラスの面が大きく、納期が短縮されたことで、より多くの仕事を受注できるようになったと言えます。

工場内には大型モニターが置かれ、従業員に加工糸の機械の稼働状況を知らせている。人の目で確認していたころと比べると「見つけなければならないというストレスが減った」という声も聞かれる

最も変わったのは従業員の意識ではないでしょうか。糸切れを見つける作業は単調な上、「糸が切れるのは当たり前」と慣れきっていた部分があり、自分たちで何かを改善しようという気持ちはなかったと思います。

弊社は24時間3交代制ですので、導入前は従業員が交代する際、糸切れを残すのが半ば黙認されていました。このような構造的な停滞は、情報が可視化されていなかったために生まれ、非効率な状態を「当たり前のこと」と捉える風土が根付いていたのかもしれません。

従業員同士が問題を共有することで、コミュニケーションが活性化しました。IoT稼働監視システムは、糸切れを監視するだけでなく、エラーを修正するという作業を通じて、自分たちの仕事の目標達成に向けたポジティブなアクションとして機能しています。今後、労働人口がますます減少していく中、生産性の向上を図るには、人的リソースを適材適所に配置し、個々の能力を最大限に引き出す視点が欠かせません。これからも小松の地から世界中のお客様を驚かせるような、最高の糸を安定的に生み出し続けていきたいですね。

機械では一カ月に120tの糸を生産する。センサー(下)を通ることで糸の状態を把握する

| ■所在地 | 〒923-8550 石川県小松市今江町6丁目349番地 |

| ■TEL | (0761)22-0935 |

| ■HP | https://www.tfr-knitting.com/ |